استفاده از ربات جوشکار در صنایع کشتی سازی

ربات جوشکاری که به بررسی آن خواهیم پرداخت و در صنایع کشتی سازی مورد استفاده قرار می گیرد، توانایی یادگیری مسیر از کاربر انسان را دارد. یک Interface برای ربات طراحی شده که با استفاده از آن می توان پارامتر های جوشکاری را تنظیم کرد، ربات را در مدهای مختلف قرار داده و فرمانهای مختلفی به آن داد.

نمونه ای از قطعاتی که باید مورد جوشکاری قرار گیرند در شکل 1 نشان داده شده است که شامل یک صفحه زیرین، ورقهای جان و ورقهای محکم کننده است.

جوشکاری محکم کننده ها به دلیل طول بلند خط جوش و مسیر مستقیم جوشکاری عمل ساده ای است، اما جوش دادن ورقهای جان همانطور که در شکل 2 نشان داده شده، نیازمند حرکات پیچیده ای است. همچنین هر قطعه دارای شکل و ابعاد خاص محکم کننده و جان با الگوی خاص تکرار خود است. این خصوصیات قطعه کار سبب شده است که در این صنایع نتوان از رباتهای جوشکار متعارف استفاده کرد.

یک نمونه ربات جوشکار در کارخانه کشتی سازی Odense در دانمارک وجود دارد. این ربات جوشکار با یک سیستمCAD در ارتباط بوده و به صورت Offline برنامه ریزی می شود. سیستم های برنامه ریزی Offline احتیاج به اطلاعات دقیق هندسی از قطعه کار دارند. پس از تهیه برنامه هدایت کننده ربات، این برنامه روی مدل CAD تهیه شده از قطعه کار، حرکت ربات و عملیات جوشکاری را شبیه سازی می کند. به این ترتیب برنامه هدایت کننده ربات قبل از بارگذاری روی ربات، در محیط شبیه سازی امتحان شده و نواقص احتمالی آن برطرف می گردد. ربات فوق نقاط ضعف فراوانی دارد، از جمله اینکه برای جوشکاری هر قطعه باید برنامه نویسی انجام شود. همچنین خطاهایی که در هنگام مونتاژ کاری ورقها پیش می آید(اختلاف بین مدل CAD و قطعه واقعی) سبب بروز خطا در عملکرد ربات می شود.

رباتی که به معرفی آن خواهیم پرداخت اپراتور ماهر نیاز ندارد. طراحان این ربات در فکر ایجاد یک سیستم کاملا خودکار نبوده اند و در عوض سیستمی طراحی کرده اند که به راحتی توسط یک اپراتور غیر ماهر کار می کند.

چگونگی کنترل ربات

یک جوشکار با در دست گرفتن کلید کنترل و حرکت دادن بازوی ربات (که تورچ جوشکاری به آن متصل است) در محل هایی که باید تحت جوشکاری قرار گیرند، مسیر حرکت را به ربات می آموزد. حرکات فوق توسط ربات ضبط شده و عملیات جوشکاری به تنهایی توسط ربات و با تکرار این حرکات صورت می گیرد. تصویری از کل سیستم در شکل 3 نشان داده شده است.

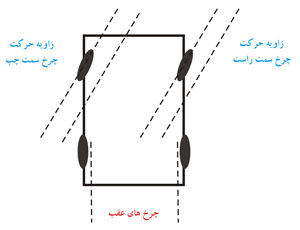

همانطور که در شکل مشاهده می شود ربات به صورت سروته از یک جرثقیل دروازه ای آویزان است. بازوی ربات تا شعاع 1.5 متری پایه ربات می تواند باز شود. جرثقیل دروازه ای پایه ربات را در محیط کار که ابعاد آن 12m*12m*2m است جابجا می کند. علاوه بر ربات لوازم جانبی جوشکاری از قبیل درام مفتول جوش، تورچ وتغذیه کننده مفتول جوش به تورچ نیز به روی جرثقیل نصب شده اند. منبع قدرت جوشکاری بر روی پل جرثقیل قرار گرفته و کنترلر های ربات و جرثقیل نیز در اتاقی با تهویه مناسب که بر روی یکی از ستونهای جرثقیل نصب است، قرار دارند. در کل می توانیم سیستم را به قسمت های زیر تقسیم کنیم :

1- ربات

2- سیستم جوشکاری

3- سیستم های رابط کاربر و ماشین

4- جرثقیل دروازه ای

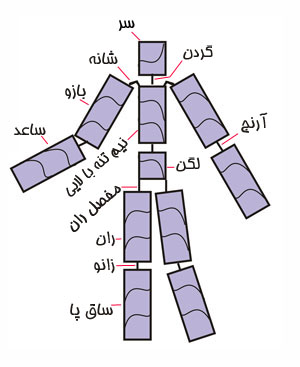

ربات شامل یک بازو با شش درجه آزادی حرکت است و قابلیت انجام حرکات پیچیده را دارد و همانطور که گفته شد به نقاطی تا شعاع 1.5 متری از پایه خود دسترسی دارد. ربات را می توان در مدهای حرکتی TWTW و TWW قرار داد. T نشان دهنده Teach و W نمایانگر Weld است. از مد TWW زمانی استفاده می شود که مسیرهای جوشکاری تمام بخش ها شبیه هم باشند و ربات تنها نیاز به آموزش مسیر در یک بخش را داشته و در دیگر بخشها همان مسیر را تکرار کند. هنگامی که مسیر جوشکاری در بخشهای مختلف متفاوت باشد از مد TWTW استفاده می کنیم ، زیرا آموزش ربات در هر بخش باید به طور جداگانه صورت پذیرد. خطای ربات در تکرار حرکات در حدود ±0.05mm است که دقت فوق العاده ای برای انجام عملیات جوشکاری است.

همانطور که در شکل 4 نشان داده شده سیستم ارتباط کاربر و ماشین شامل سه عنصر OP ، MP و SC است.

OP روی ربات و در کنار تورچ جوشکاری نصب شده است و دارای هشت کلید و یک LCD است.

MP قسمت اصلی کنترل سیستم است و حرکات جرثقیل، ربات و تورچ را در هنگامی که OP غیرفعال است کنترل می کند.

SC کامپیوتری است که با استفاده از آن پارامترهای جوشکاری را تنظیم می کنیم. جهت تسهیل عمل کنترل ربات یک GUI(Graphical User Interface) برای تنظیم پارامترهای جوشکاری ایجاد شده است. این GUI در شکل 6 نشان داده شده و شامل منوی اصلی، منوی تنظیم پارامترهای جوشکاری و پنجره ای است که وضعیت متغیرهای حالت و ... را نشان می دهد. مهمترین پارامترهای قابل تنظیم جوشکاری از طریق GUI عبارتند از: مد جوشکاری، طول ساق جوش، نوع مفتول جوش، تعداد پاسهای جوشکاری، جریان، ولتاژ و سرعت جوشکاری.

ارزیابی کارایی ربات

قطعه کار به کاررفته برای سنجش کارایی ربات در شکل 7 نشان داده شده است. آزمایش های بررسی کیفیت جوش از قبیل شناسایی ترکهای سطحی و منافذ داخلی و مقاومت شکست جوش همگی رضایت بخش بوده اند.

در جدول زیر مقایسه ای بین سرعت این ربات (SWERS) و دو نوع ربات دیگر FCAW و SMAW انجام شده است.

جواب بصورت نقل قول

جواب بصورت نقل قول

.gif)

.gif) . فقط می خواستم یه چیزی بگم!!!!! این همه زحمت می کشی خواهشن اراجیف

. فقط می خواستم یه چیزی بگم!!!!! این همه زحمت می کشی خواهشن اراجیف .gif) نذاز(شرمنده ی روی گلتون

نذاز(شرمنده ی روی گلتون.gif) ) حالا دونستن اینکه روبوت به معنا کارگر ویه کلمه چکی به چه درد می خوره(البته محض مٌٍثال گفتم)!!! بابا 2 کلمه یاد بدید که خوذمون بتونیم حداقل یه چیزی طراحی کنیم ما تاریخچه نمی خوایم

) حالا دونستن اینکه روبوت به معنا کارگر ویه کلمه چکی به چه درد می خوره(البته محض مٌٍثال گفتم)!!! بابا 2 کلمه یاد بدید که خوذمون بتونیم حداقل یه چیزی طراحی کنیم ما تاریخچه نمی خوایم.gif) !!!!! شما که استادید بذارید ما هم یه چیز یاد بگیریم فردا ما یاد کسی دیگه بدیم

!!!!! شما که استادید بذارید ما هم یه چیز یاد بگیریم فردا ما یاد کسی دیگه بدیم