تست ذرات مغناطيسي، مايعات نافذ ، التراسونيك و توضيحاتي در رابطه با ضخامت سنجها

در اين مطلب شما توضيحات مختصري در رابطه با انواع مختلف تستهاي ذرات مغناطيسي و همچنين توضيحات مختصري درباره مايعات نافذ و تست التراسونيك كه جزء تستهاي غير مخرب محسوب مي شوند را مي خوانيد ، در پايان نيز توضيحات مختصري را در مورد انواع مختلف ضخامت سنجها آورده شده است.

تست ذرات مغناطيسي (MT):

از اين روش مي توان براي يافتن عيوب سطحي و يا نزديک به سطح در قطعات فرومغناطيسي استفاده نمود. در اين تکنيک تمام يا بخشي از قطعه مغناطيس شده و فلوي مغناطيسي از داخل قطعه عبور داده مي شود. هر گاه عيبي در سطح يا نزديکي سطح قطعه وجود داشته باشد باعث نشت فلوي مغناطيسي در قطعه مي گردد و نتيجتا باعث به وجود آمدن دو قطب S,N مي گردد. که با پاشيدن ذرات ريز فرومغناطيسي مانند اکسيد آهن آغشته به مواد فلروسنت بر روي سطح قطعه مي توان ترک را زير نور ماوراء بنفش مشاهده نمود

مغناطيس کردن به وسيله کابل (MAGNETIZATION by cable):

گاهي اوقات ابعاد قطعات به اندازه اي بزرگ است که امکان استفاده از کويل امکان پذير نيست. وقتي اين مسئله اتفاق مي افتد يک سيم مسي عايق شده ( روپوش دار) را ميتوان براي ايجاد ميدان مغناطيسي در ماده استفاده کرد. در اين روش سيم (کابل) را به دور قطعه مي چرخانيم ( شبيه کويل ) تا يک ميدان طولي در قطعه ايجاد شود.

◄ استفاده از روش پراد (Use of prode method):

پراد وسيله اي است که با استفاده از عبور جريان از ميله هاي مسي موجب ايجاد يک ميدان مغناطيسي موضعي مي شود. (Local magnetize)

بطور کلي با روش پراد بيشترين قدرت آشکارسازي براي عيوب موازي خط جوش وجود دارد.

◄ روش يوک (Yoke):

يوک قطعه اي است فلزي و U شکل با يک سيم پيچ پيچيده شده دور آن که جريان را از خود عبور مي دهد. هنگامي که کويل حامل جريان شود در امتداد قطعه يوک ، يک ميدان مغناطيسي طولي در قطعه تست ايجاد مي شود. در ميدان مغناطيسي ايجاد شده توسط يوک ميدان مغناطيسي خارجي مي تواند ذرات آهن را به شدت جذب کند و جهت بررسي عيوب سطحي به کار مي رود. اگر ذرات آهن در ميدان ميان دو قطب يوک اعمال شود. علائم عيوب سطحي را به آساني مي توان مشاهده نمود.

جريان متناوب يکي از مناسبترين جريانهاي الکتريکي است که موارد مصرف روزمره دارد به همين دليل از آن استفاده زيادي به منظور منبعي براي تست ذرات مغناطيسي مي باشد.

ذرات (Particles ):

ذرات مورد استفاده در تست MT از موادي که به دقت از لحاظ مغناطيس شوندگي ، شکل و قابليت نفوذپذيري انتخاب شده اند مي باشند. اين ذرات، مغناطيس باقي مانده را در خود نگه نمي دارند. اين ذرات از براده هاي تراش کاري هم کوچکترند و در حقيقت اين ذرات شبيه پودر مي باشند . ذرات بر مبناي روشهاي استفاده آنها به دو گروه خشک و تر طبقه بندي مي شوند.

ذرات مغناطيسي توسط نشت ميدان مغناطيسي جذب مي شوند و تجمع ذرات در محل عيب و نشت ميدان مي توان موجب آشکار شدن علائم عيب شود .

در روش فلروسنت از لامپ UV ( ماوراء بنفش ) که داراي نور مرئي مي باشند و به آن نور سياه نيزگفته مي شود استفاده مي گردد. پس عمليات تست به وسيله روش فلروسنت در نور مرئي انجام پذير نيست.

ذرات مغناطيسي بايد داراي قابليت نفوذپذيري زياد باشند تا اطمينان از اين که جذب اين ذرات توسط ميدانهاي ضعيف هم صورت مي گيرد حاصل شود و همچنين بايد اين ذرات قابليت نگهداري کم داشته باشند تا مغناطيس باقيمانده در آن کم باشد و اين مواد بايد بلافاصله بعد از قطع ميدان برطرف شوند البته اگر جذب نشتي ميدان نشوند.

تست ذرات مغناطيسي شامل هفت مرحله اصلي مي باشد که اين مراحل به ترتيب شامل :

1- آماده سازي سطح قطعه

2- برقرار کردن يک ميدان دايروي در قطعه

3- بازرسي براي علائم عيوب طولي

4- برقرار کردن يک ميدان طولي در قطعه

5- بازرسي براي علائم حاصل از عيوب عرضي

6- مغناطيس زدايي

7- تميز کردن کامل سطح قطعه از مواد تست

کاربرد : در صنايع لوله سازي ، خودرو ، فورجينگ ، هوافضا ، کشتي سازي ، بازرسي فني و غيره و ...

◄ تست مايع نافذ(PT ):

تست مايع نافذ ، يکي از روشهاي آزمايش غير مخرب است که موجب آشکارسازي عيوب سطحي مي شود و لذا تست مايع نافذ روشي است که در جهت پيدا کردن ناپيوستگي هاي سطحي به کار برده مي شود. عموما همه مواد ( به جز مواد با سطح متخلخل ) را مي توان به وسيله اين روش و به طور معمول تست نمود.

بطور خلاصه ، روش انجام اين تست به صورت ذيل است :

ابتدا مايع نافذ بر روي سطح قطعه اعمال مي شود. سپس بعد از گذشت مدت زمان معيني ، مايع نافذ اعمال شده از سطح پاک مي شود و ماده ظاهر کننده بر روي سطح اعمال مي شود. بعد از مدت زمان معين ، مايع نافذ نفوذ کرده در ناپيوستگي هاي سطحي بيرون کشيده شده و علائم کاملا مشخص را در روي سطح آشکار مي کند.

با استفاده از اين روش مي توان عيوبي از قبيل ترکها ، حفرات گازي و درزهاي به سطح رسيده را آشکار نمود.

حال به طور خلاصه مراحل تست مايع نافذ را بررسي مي کنيم :

1- آماده سازي سطح

سطح تست را بايد کاملا تميز نمود و هر گونه عوامل مزاحم و زائد از قبيل آلودگيها ، چربيها، گريس و روغن ، جرقه جوش ، پوسته اکسيدي و ... را بايد از سطح پاک کرد که اين کار را مي توان با کهنه آغشته به مواد پاک کننده و يا در صورت نياز به وسيله برس سيمي يا سنگ جت و يا سندبلاس انجام داد.

2- اعمال مايع نافذ

بعد از مرحله تميزکاري سطحي ، بايد مايع نافذ را برروي سطح اعمال نمود که اين عمل را با توجه به امکانات و يا شرايط قطعه مي توان بوسيله اسپري کردن ، غوطه وري قطعه در مخزن نافذ و يا به وسيله فرچه رنگ انجام داد.

3 – پاک کردن نافذ اضافي

بعد از گذشتن زمان معين ( معمولا بين 5 تا 30 دقيقه ) که بستگي به شرايط سطحي و حساسيت قطعه دارد ، بايد سطح را از مايع نافذ اضافي پاک کرد که اين عمل را عموما با پارچه آغشته به محلول پاک کننده که توسط شرکت سازنده نافذ توصيه مي شود و يا آغشته به آب ( براي نافذ پاک شونده با آب ) بايد به دقت انجام داد ولي بايد توجه کرد که از اعمال محلول پاک کننده به طورمستقيم بر روي سطح تست خودداري شود چون احتمال خروج مايع نافذ از درزها و ناپيوستگي هاي سطحي وجود دارد. و در اين صورت آشکارسازي عيب مختل مي شود. رنگ يک ماده نافذ عموما قرمز است.

4 - اعمال ماده ظاهر کننده بر روي سطح

اين ماده عموما از ذرات شبيه گچ به طور خشک و يا محلول در اين ماده نفتي تشکيل شده و طبق خاصيت اسمز ( موئينگي ) موجود بيرون کشيدن مايعات نافذ از درزها و ناپيوستگيها مي شود. ( رنگ اين ماده عموما سفيد است ) و لذا علائم حاصل از عيوب ( رنگ قرمز ) در اين زمينه سفيد ( ماده ظاهر کننده ) آشکار مي شود و با وضوح خوبي قابل روئيت مي شود.

5 – بازرسي

بايد توجه داشت که عمليات بازرسي را بعد از گذشت زمان معين ( معمولا 15 تا 30 دقيقه ) انجام داد تا از خروج مايع نافذ از درزها توسط ظاهرکننده اطمينان حاصل شود.

کاربرد : در صنايع لوله سازي ، خودرو، کشتي سازي وبازرسي فني و .....

◄ تست التراسونيک ( UT ):

در اين روش امواج مافوق صوت با فرکانسهاي بالا به درون قطعه فرستاده مي شوند. اين امواج در مواد ( قطعات ) با دانه بندي ريز مي توانند مسافت زيادي را طي کنند. فرکانس مورد استفاده بين 0.1 تا 25 مگا هرتز مي باشد. سرعت صوت در جامدات معمولا بين 1000 تا 6000 متر بر ثانيه مي باشد. به اين ترتيب طول موج صوت مورد استفاده مي تواند بين 0.1 تا 10 ميلي متر باشد. تکنيک کار معمولا بدين صورت است که با قرار دادن پراب بر روي قطعه کا ر امواج صوتي به درون آن فرستاده مي شود که در صورت وجود عيب در داخل قطعه ( به علت تغيير امپدانس ) موجب انعکاس بخشي کل امواج مي گردد. پالس فرستاده شده انعکاسات بر روي صفحه CRT نمايش داده مي شود و با کاليبره نمودن صفحه CRTبر حسب يک پالس مرجع که معمولا انعکاس از ديوار پشت قطعه و يا سطح منعکس کننده مي باشد مي توان فاصله عيب از سطح قطعه را مشخص نمود. در اين روش که به روش A اسکن موسوم است اطلاعات دريافتي به صورت پالس مي باشد که از روي محل پالس روي صفحه نمايشگر و ارتفاع و شکل آن پالس مي توان به موقعيت ، اندازه و ماهيت عيب پي برد البته با تکنيکهاي ديگر که به B,C اسکن موسوم است مي توان اطلاعات دو بعدي و تصوير از سطح مقطع را به دست آورد که اغلب در تستهاي دقيق و پيچيده مورد استفاده قرار مي گيرد .

کاربرد : در صنايع لوله سازي ، هوافضا ، کشتي سازي و غيره .........

◄ ضخامت سنجها:

جريان گردابي (EDDY CURRENT):

تکنيک جريان گردابي براي اندازه گيري غيرمخرب ضخامت پوششهاي غيرهادي بر روي پايه هاي فلزات غيرآهني استفاده مي شود . يک کويل جريان متناوبي با فرکانس بالا را هدايت مي کند که جهت ايجاد يک رشته (Field) مغناطيسي متناوب بر روي سطح پراب استفاده مي شود .

زماني که پراب به سطح هادي نزديک مي شود رشته هاي مغناطيسي متناوب ، جريان گردابي را در سطح ايجاد مي کنند. خصوصيات فلز پايه و فاصله پراب از پايه ( ضخامت پوشش ) بر روي ميزان جريان گردابي ايجاد شده تاثير گذار مي باشد. جريان گردابي ايجاد شده يک رشته جريان الکترومغناطيس معکوس خودش را ايجاد مي کند که مي تواند توسط همان کويل اوليه يا يک کويل ثانويه حس شود. اين دستگاه قادر به ذخيره نتايج اندازه گيري شده يا انجام دقيق آناليز اطلاعات و خروجي جهت اتصال به پرينتر و کامپيوتر ميباشد.

اين قسمت به عواملي همچون صافي سطح، انحنا، ضخامت پايه و نوع فلز پايه و فاصله تا لبه قطعه حساس مي باشد.

التراسونيک (ULTRASONIC) :

ضخامت سنج التراسونيک جهت اندازه گيري ضخامت پوشش بر روي پايه هاي غير فلزي بدون تخريب پوشش استفاده مي شود. پراب دستگاه شامل يک ايجاد کننده امواج التراسونيک (Transducer) ميباشد که يک پالسي را در سرتاسر پوشش مي فرستد. پالس فرستاده شده از پايه به طرف Transducer منعکس مي شود و به يک سيگنال الکتريکي با فرکانس بالا تبديل مي شود. موج پژواک داده شده جهت تعيين ضخامت پوشش اندازه گيري و آناليز ميشود.

در اين روش ميزان ضخامت پوشش از رابطه زير به دست مي ايد :

d= vt/2

d : فاصله سطح تا قسمت جدايش ( ضخامت پوشش )

V : سرعت امواج صوت در ماده

T : زماني که اين مسافت طي شده است .

ميکرومتر (MICROMETER):

در بعضي اوقات از ميکرومتر جهت چک کردن ضخامت پوشش استفاده مي شود. مزيت اين روش اين است که امکان اندازه گيري هر نوع پوششي را بر روي هر پايه اي فراهم مي کند. اما محدوديت اين اين روش اين است که براي اندازه گيري لازم است به سطح پايه بدون پوشش دسترسي داشت. به همين دليل جهت اندازه گيري پوششهايي با ضخامت کم مناسب نمي باشند. در اين روش دو بار بايد اندازه گيري انجام شود ، يک بار با پوشش وديگر بار بدون پوشش . اختلاف بين اين دو ، ضخامت پوشش را به ما مي دهد.

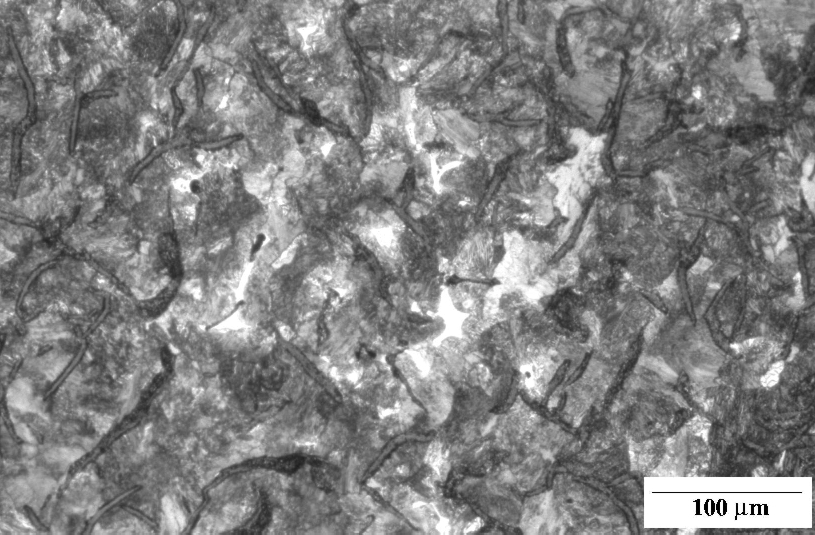

تستهاي مخرب (DESTRUCTIVE TESTS )

يکي از تکنيکهاي روش مخرب ، برش قسمت پوشش و اندازه گيري ضخامت پوشش با مشاهده قسمت برش به صورت ميکروسکوپي مي باشد. تکنيک ديگر استفاده از ميکروسکوپ درجه بندي شده مي باشد. در اين روش از يک ابزار برشي مخصوص جهت ايجاد حفره کوچک و دقيق v شکل در سرتاسر پوشش و داخل پايه استفاده مي شود. در حالي که فهم اين روش آسان به نظر مي رسد ، امکان اندازه گيري غلط وجود دارد. اين روش نياز دارد تا مهارت کافي پيدا کرده و بتوانيم نتايج را تفسير کنيم. تنظيم کردن لبه بيروني و مرز فصل مشترک ممکن است خطاهايي را ايجاد.

گراويمتريک (GRAVIMETRIC):

در اين روش با اندازه گيري جرم پوشش و منطقه پوشش مي توان ضخامت پوشش را اندازه گيري کرد. ساده ترين راه اين است که قسمت مورد نظر را قبل و بعد از ايجاد پوشش وزن کنيم . زماني که ميزان جرم و منطقه تست تعيين شد ، ضخامت از رابطه زير به دست مي ايد:

T = 10m/Ad

T = ضخامت بر حسب ميکرومتر

M = جرم توده بر حسب ميلي گرم

A = منطقه تست بر حسب سانتي متر مربع

d = چگالي بر حسب گرم بر سنتيمتر مکعب

جواب بصورت نقل قول

جواب بصورت نقل قول